L’articolo offre un quadro completo ed aggiornato delle leggi che regolano l’elettrotecnica, leggi che anche un tecnico pratico, quale può essere un installatore, non può esimersi dal conoscere per svolgere razionalmente il proprio lavoro.

Parte quattro: CARATTERISTICHE COSTRUTTIVE DEI TRASFORMATORI

4.1 – Il nucleo magnetico

Il nucleo magnetico è formato da lamierini di ferro al silicio. Nei nuclei magnetici si distinguono due parti principali: le colonne e i gioghi.

Per la realizzazione del nucleo magnetico dei trasformatori si ricorre all’uso di lamierini magnetici ottenuti per laminazione di leghe di ferro e silicio. Le colonne sono destinate ad accogliere gli avvolgimenti mentre i gioghi collegano fra loro le colonne per chiudere il circuito magnetico. Poiché normalmente gli avvolgimenti vengono preparati a parte, occorre che i nuclei siano smontabili onde poter infilare gli avvolgimenti sulle colonne.

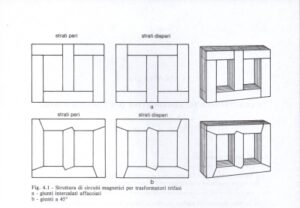

I nuclei dei trasformatori trifasi sono normalmente a giunti intercalati. I singoli lamierini che formano la colonna risultano alternativamente lunghi e corti e vengono ad essere incastrati fra i corrispondenti lamierini, rispettivamente corti e lunghi, del giogo (Figura 4.1a). In questo modo si riducono le discontinuità fra il ferro della colonna e il ferro del giogo e si ottiene una minore riluttanza complessiva del circuito magnetico rispetto ai nuclei a giunti affacciati. Quando si impiegano lamierini a cristalli orientati, è necessario che i giunti siano realizzati a taglio inclinato poiché, avendo tale tipo di materiale una elevata permeabilità in una sola direzione, si devono limitare per quanto possibile percorsi trasversali delle linee di flusso rispetto a tale direzione (Figura 4.1b).

Figura 4.1 – Struttura di circuiti magnetici per trasformatori trifasi: a – giunti intercalati affacciati; b – giunti a 45°

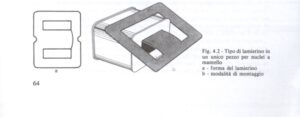

Su ciascuna colonna sono infilati l’avvolgimento secondario e l’avvolgimento primario di una fase. Le correnti magnetizzanti delle tre fasi sono in questo caso un po’ diverse tra loro (perché i circuiti magnetici delle colonne esterne sono più lunghi di quello della colonna centrale), ma essendo sempre relativamente piccole, tale squilibrio è sensibile quasi unicamente nel funzionamento a vuoto. Nei piccoli trasformatori il nucleo è costituito da lamierini tranciati con un unico stampo. Le

forme possono essere diverse e la Figura 4.2 ne riporta un tipo realizzato con un pezzo solo. In corrispondenza di una estremità della colonna è praticato un intaglio per consentire il montaggio degli avvolgimenti.

Figura 4.2 – Tipo di lamierino in un unico pezzo per nuclei a mantello: a – forma del lamierino; b – modalità di montaggio.

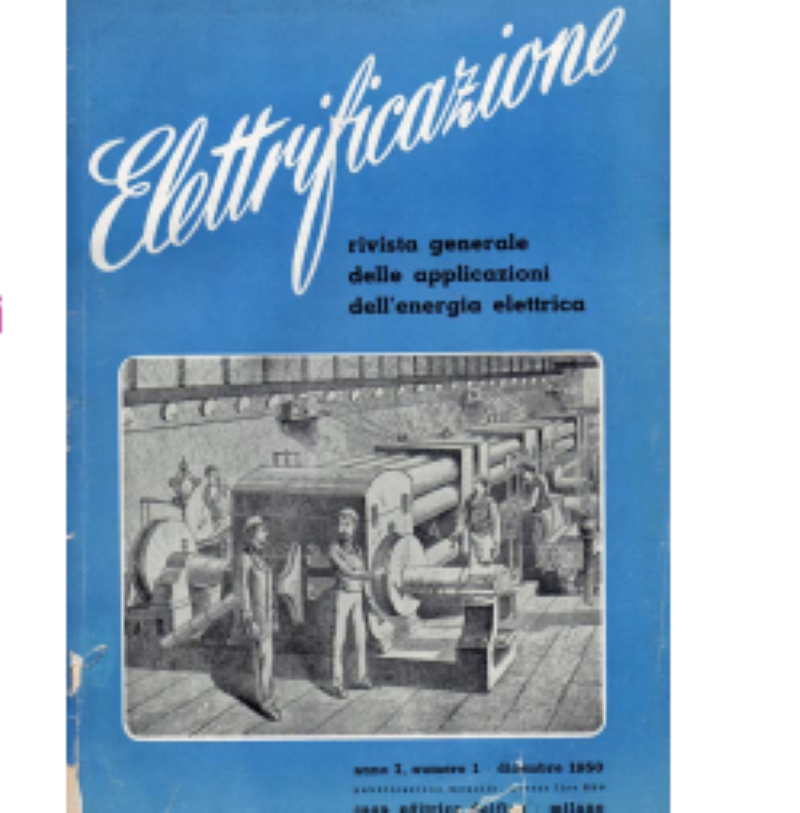

Data la grande diffusione dei trasformatori di piccola potenza, il CEI ha unificato un tipo di lamierino che ha il vantaggio di essere realizzato senza sfrido (Figura 4.3). L’impaccatura dei lamierini si effettua a strati rovesciati, in modo da evitare che due lamierini contigui abbiano gli intagli vicini. Gli avvolgimenti delle macchine di una certa potenza si fanno quasi sempre di forma circolare. Ne consegue che teoricamente anche la colonna del nucleo dovrebbe avere sezione circolare. Poiché tale condizione non è praticamente realizzabile si cerca di avvicinarsi facendo la sezione della colonna a gradini.

Figura 4.3 – Lamierini per nuclei magnetici a mantello per piccoli trasformatori realizzati senza sfridi.

La costruzione è tanto più costosa quanto maggiore è il numero dei gradini. Mentre per i piccoli trasformatori ci si accontenta della sezione quadrata o di una sezione a croce, nelle macchine di maggiore potenza si realizzano le colonne con numerosi gradini al fine di ottenere un maggiore fattore di utilizzazione geometrica della sezione. Nella tabella 4.1 sono riportate le dimensioni per il proporzionamento della colonna fino a 5 gradini; nelle macchine di grande potenza si possono però avere anche 10 e più gradini. La sezione dei gioghi, non essendo vincolata agli avvolgimenti, potrebbe essere rettangolare. Spesso però vengono praticati gradini per rendere più efficace il raffreddamento e soprattutto per migliorare la distribuzione del flusso.

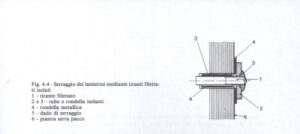

Nei trasformatori di potenza elevata (oltre i 10 MVA) possono essere previsti canali verticali di 8-10 mm di larghezza nelle colonne e corrispondentemente nei gioghi, allo scopo di permettere la circolazione del fluido raffreddante (aria, olio) anche all’interno del nucleo. Nei trasformatori di media potenza (fino a qualche centinaio di kilovoltampere) i pacchi di lamierini che formano le colonne sono tenuti assieme da legature. Si impiegano nastri di fibre di vetro impregnati con resine, resistenti all’azione dell’olio caldo e termorestringenti. Nei trasformatori di grande potenza, oltre alle legature citate, si praticano a volte sui lamierini destinati a formare le colonne dei fori entro i quali si collocano dei bulloni passanti (Figura 4.4).

Figura 4.4 – Serraggio dei lamierini mediante tiranti filettati isolati: 1 – tirante filettato; 2 e 3 – tubo e rondella isolanti; 4 – rondella metallica; 5 – dado di serraggio; 6 – piastra serra pacco.

Questi bulloni debbono essere accuratamente isolati con tubi di cartone e rondelle isolanti. L’integrità di questo isolamento, che però non richiede particolari qualità dielettriche data l’esiguità delle tensioni che possono indursi nei nuclei, è assai importante poiché il bullone non isolato può porre in contatto metallico i lamierini con conseguente aumento delle perdite. Inoltre, se si avesse più di un bullone non isolato, si potrebbero formare delle spire chiuse nelle quali verrebbero indotte correnti con relativo inammissibile riscaldamento.

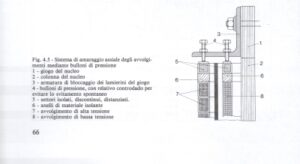

Figura 4.5 – Sistema di amaraggio assiale degli avvolgimenti mediante bulloni di pressione: 1 – giogo del nucleo; 2 – colonna del nucleo; 3 – armatura di bloccaggio dei lamierini del giogo; 4 – bulloni di pressione, con relativo controdado per evitare lo svitamento spontaneo; 5 – settori isolati, discontinui, distanziati; 6 – anelli di materiale isolante; 7 – avvolgimento di alta tensione; 8 – avvolgimento di bassa tensione.

Le armature sono costituite da profilati di ferro (talvolta da traverse di legno duro) e sono di- sposte, nella maggior parte dei casi, in corrispondenza dei gioghi (Figura 4.5). Esse consentono di conferire maggiore rigidità al nucleo e possono pure servire per bloccare in senso longitudinale gli avvolgimenti della macchina. Per i trasformatori di piccola e media potenza in olio, per mezzo delle armature si effettua anche il fissaggio al coperchio della cassa.

4.2 – Gli avvolgimenti

La funzione degli avvolgimenti (primario e secondario) può essere scambiata. Le caratteristiche costruttive dipendono dalla tensione e dalla potenza. La disposizione relativa degli avvolgimenti più diffusa è quella concentrica.

Gli avvolgimenti dei trasformatori possono essere classificati in base al modo in cui sono realizzate e riunite le spire, indipendentemente dalla tensione, anche se certe costruzioni sono tipiche per determinati impieghi. Agli effetti costruttivi non ha poi alcuna importanza la funzione dell’avvolgimento, ossia se esso sia il primario od il secondario.

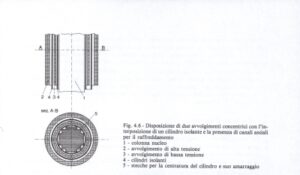

Figura 4.6 – Disposizione di due avvolgimenti concentrici con l’interposizione di un cilindro isolante e la presenza di canali assiali per il raffreddamento: 1 – colonna nucleo; 2 – avvolgimento di alta tensione; 3 – avvolgimento di bassa tensione; 4 – cilindri isolanti; 5 – stecche per la centratura del cilindro e suo amarraggio.

La disposizione relativa degli avvolgimenti più diffusa è quella concentrica che prevede gli avvolgimenti primario e secondario infilati l’uno dentro l’altro. Generalmente, l’avvolgimento di bassa tensione è posto vicino al nucleo, non essendo richiesto un isolamento elevato. Tra gli avvolgimenti viene interposto uno spessore isolante ed eventuali distanziatori per favorire

il raffreddamento (Figura 4.6).

Avvolgimenti per trasformatori in aria di piccola potenza

Gli avvolgimenti per i trasformatori di piccola potenza sono di tipo concentrico a strati. L’isolamento di spira è ottenuto con smalti.

L’avvolgimento, interno è avvolto su un supporto isolante (o rocchetto) ed è separato dall’avvolgimento esterno da uno strato isolante che può comprendere anche un canale per il raffreddamento. Generalmente si adottano fili di rame smaltato, avvolti a strati sovrapposti. Anche se è buona norma disporre all’interno (verso la colonna) l’avvolgimento a tensione inferiore, la scelta è a volte imposta dalla presenza di eventuali prese intermedie, più facili da realizzare sull’avvolgimento esterno. Le estremità di ogni avvolgimento devono essere protette con tubetti isolanti e devono essere opportunamente fissate, tramite legature con spago o con nastri di cotone o nastri adesivi, per evitare che le spire, si possano svolgere (Figura 4.7). Terminato l’avvolgimento questo viene normalmente essiccato ed impregnato con vernice isolante sintetica.

Avvolgimenti per trasformatori in olio

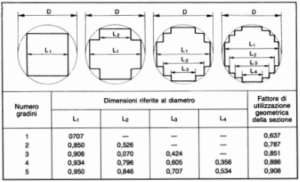

Gli avvolgimenti di bassa tensione possono essere realizzati in piattina o lastra. Quelli di alta tensione con fili di sezione circolare smaltati o isolati in carta, nelle disposizioni a strati o a bobine.

In questi tipi di trasformatori la differenza fra la tensione primaria e secondaria è notevole. Si pensi, ad esempio, ad un trasformatore destinato a trasformare la tensione della rete di distribuzione a media tensione (10 000 – 20 000 V) alla tensione di 400/231 V per alimentare utenze industriali e domestiche.

L’elevato rapporto di trasformazione impone criteri costruttivi particolari nella realizzazione degli avvolgimenti.

a) Avvolgimenti di bassa tensione

Possono essere utilizzati conduttori in piattina o in lastra. Quelli in piattina sono generalmente costituiti da una spirale unica (talvolta in due strati sovrapposti) (Figura 4.8a). Le piattine hanno spigoli arrotondati mentre l’isolamento può essere in carta o smalto. Per forti intensità, sia per facilità di lavorazione sia per ridurre le correnti parassite, si usa effettuare l’avvolgimento con più piattine in parallelo. Il materiale conduttore è solitamente il rame anche se non mancano soluzioni in alluminio. Con il conduttore in lastra ogni singola spira occupa tutta l’altezza dell’avvolgi mento e le singole spire sono concentriche. Tra di esse deve essere posto un foglio isolante con i bordi sporgenti (cartone, isolamento misto) (Figura 4.8b). La lastra può essere di rame o di alluminio.

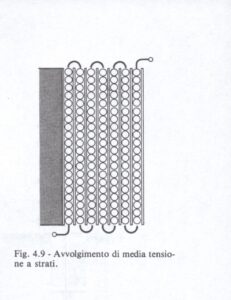

b) Avvolgimenti di media tensione

Questi avvolgimenti generalmente con molte spire e corrente relativamente bassa, sono realizzati con filo di rame o alluminio a sezione circolare con diametro massimo fino a 5 millimetri. La costruzione può essere a bobine o a strati ma la seconda soluzione che comporta lavorazioni meno costose, è attualmente largamente preferita. L’avvolgimento a strati è costituito da un’unica bobina, con più strati alti quanto l’intera altezza dell’avvolgimento e perciò con un numero di spire per strato relativamente elevato (Figura 4.9). Tra gli strati viene interposto un sottile foglio isolante per garantire la tenuta dielettrica tra strati. La tensione per strato si aggira solitamente tra 1 000 e 2 000 V.

c) Isolamento verso massa

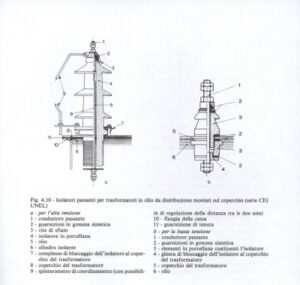

Gli avvolgimenti vanno opportunamente isolati fra loro. Occorre inoltre isolarli dai gioghi mediante blocchetti o collari di materiale isolante (cartone, legno di faggio trattato, ecc.). Questi blocchetti o collari devono avere dimensioni e forma esterne tali da impedire anche le scariche superficiali. Nei trasformatori di alta tensione, ai blocchetti isolanti sono intercalati appositi pezzi isolanti (carta e presspan) a foggia di calotte. Inoltre, nei trasformatori di una certa potenza si inseriscono, fra le armature dei gioghi e i blocchetti isolanti, appositi dispositivi per il serraggio e la registrazione degli avvolgimenti (Figura 4.5). L’isolamento tra le fasi dei trasformatori trifasi è realizzato distanziando opportunamente le colonne, interponendo talvolta anche diaframmi di cartone trattato. Per portare i capi degli avvolgimenti all’esterno della cassa, nei trasformatori in olio si utilizzano isolatori passanti che per le macchine della distribuzione assumono le forme indicate sulla figura 4.10.

Figura 4.10 – Isolatori passanti per trasformatori in olio da distribuzione montati sul coperchio (serie CEI UNEL). a – per l’alta tensione 1 – conduttore passante; 2 – guarnizioni in gomma sintetica ; 3 – vite di sfiato; 4 – isolatore in porcellana; 5 – olio; 6 – cilindro isolante; 7 – complesso di bloccaggio dell’isolatore al coperchio del trasformatore; 8 – coperchio del trasformatore; 9 – spinterometro di coordinamento (con possibilità di regolazione della distanza tra le due aste); 10 – flangia della cassa; 11 – guarnizione di tenuta. b – per la bassa tensione 1 – conduttore passante; 2 – guarnizioni in gomma sintetica; 3 – elementi in porcellana costituenti l’isolatore; 4 – ghiera di bloccaggio dell’isolatore al coperchio del trasformatore; 5 – coperchio del trasformatore; 6 – olio.

Avvolgimenti per trasformatori a secco

Nei trasformatori a secco gli avvolgimenti sono isolati con prodotti organici o inorganici nastrati e in colata.

I trasformatori a secco vengono utilizzati in sostituzione di quelli in olio quando l’installazione è prevista all’interno di edifici nei quali deve essere ridotto al minimo il rischio di incendio. Strutturalmente si distinguono da quelli in olio per il fatto che, mancando quest’ultimo, i problemi di isolamento devono essere risolti aumentando le distanze e gli spessori isolanti.

Gli avvolgimenti di bassa tensione possono essere realizzati in piattina o lastra, ma l’isolamento di spira è realizzato con nastri di materiale isolante sintetico (normalmente carta aramide) adatto per temperature relativamente elevate. L’avvolgimento di alta tensione viene di principio realizzato come per i trasformatori in olio. L’isolamento di spira è ottenuto con nastri analoghi a quelli usati per la bassa tensione, oppure con smalti. Le bobine dell’avvolgimento di alta tensione vengono poi impregnate con vernice o addirittura inglobata in colata di resina epossidica. I collegamenti tra le fasi sono realizzati all’esterno.

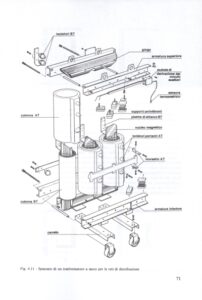

Nella figura 4.11 è rappresentato un trasformatore del tipo inglobato. Gli avvolgimenti dei trasformatori a secco sono normalmente previsti per funzionare a temperatura più elevata di quelli in olio in relazione ai tipi di isolanti impiegati. L’isolamento esterno dei morsetti o delle uscite può anche essere costituito da semplici tavolette isolanti (Figura 4.11). Trasformatori a raffreddamento naturale in aria si costruiscono fino alle potenze di alcune migliaia di kilovoltampere.

Collegamenti

I collegamenti tra le sezioni degli avvolgimenti monofasi e tra le fasi degli avvolgimenti trifasi devono essere eseguiti in modo da rispettare il percorso del flusso magnetico nel nucleo.

Quando si costruisce un avvolgimento, si deve porre attenzione al senso in cui sono avvolti i conduttori. Si può procedere in senso destrorso o in senso sinistrorso (rispettivamente se, guardato dall’alto, l’avvolgimento è avvolto nel senso in cui si muovono le lancette dell’orologio o nel senso opposto). La stessa corrente produce nei due casi flussi magnetici di senso opposto.

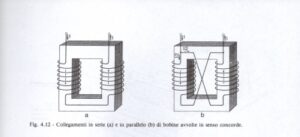

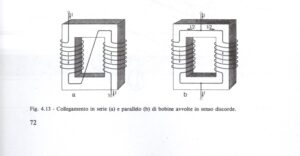

Nei trasformatori monofasi a due colonne il flusso è diretto in senso opposto nelle due colonne e pertanto il collegamento in serie degli avvolgimenti, avvolti entrambi nello stesso senso e situati sulle due colonne, si farà come indicato nella Figura 4.12a, mentre il collegamento in parallelo deve essere fatto come è indicato nella Figura 4.12b. Se le due bobine sono avvolte in modo contrario (una destrosa e l’altra sinistrosa) i collegamenti devono essere modificati come indicato in Figura 4.13.

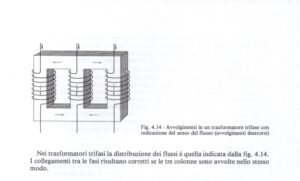

Un errore nei collegamenti sopra citati comporterebbe l’annullamento del flusso e l’impossibilità di utilizzazione del trasformatore. Nei trasformatori trifasi la distribuzione dei flussi è quella indicata dalla Figura 4.14. I collegamenti tra le fasi risultano corretti se le tre colonne sono avvolte nello stesso modo.

Figura 4.14 – Avvolgimenti in un trasformatore trifase con indicazione del senso del flusso (avvolgimenti destrorsi).

Variazione del rapporto di trasformazione

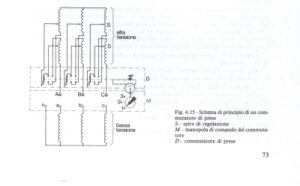

Per adattare il trasformatore alle esigenze del servizio, gli avvolgimenti possono essere provvisti di prese che consentono di variare il rapporto di trasformazione.

In una rete di distribuzione, la tensione non è esattamente la stessa in tutti i punti in quanto le cadute di tensione dipendono dalla distanza dal punto di alimentazione e dall’entità del carico assorbito. Per poter impiegare lo stesso tipo di macchina nei vari punti della rete e adattarla alle variazioni di tensione, i trasformatori sono provvisti di prese su uno degli avvolgimenti (generalmente il primario) in modo da poter inserire o disinserire un certo numero di spire e ottenere così variazioni nel rapporto di trasformazione di circa il 5% in più ed in meno rispetto al rapporto nominale. Nei trasformatori in olio, per evitare di dovere estrarre il trasformatore dal cassone, queste prese sono collegate ad un apposito commutatore sotto olio, manovrabile dall’esterno del cassone tramite adatta trasmissione meccanica (Figura 4.15).

Figura 4.15 – Schema di principio di un commutatore di prese: S – spire di regolazione; M – manopola di comando del commutatore; D – commutatore di prese.

Tuttavia, la manovra deve essere effettuata con entrambi gli avvolgimenti, primario e secondario, disinseriti dalla rete. In alcuni casi, come nei trasformatori da forno o per la regolazione di grandi reti nei quali il cambiamento del rapporto di trasformazione avviene con notevole frequenza e non è possibile interrompere il servizio, si applicano speciali apparecchi, detti commutatori sotto carico. Si tratta comunque di apparecchi assai complessi ed applicati in casi particolari.

4.3 – Il raffreddamento dei trasformatori

Poiché il trasformatore è sede di perdite che si manifestano sotto forma di calore, la macchina deve essere provvista di un sistema di raffreddamento. I sistemi di raffreddamento sono definiti dalle norme CEI.

Il problema del raffreddamento dei trasformatori nasce dal fatto, più volte ricordato, che essi sono sede di perdite che si manifestano sotto forma di calore. Per evitare che gli isolanti assumano temperature pericolose, è necessario asportare le perdite trasmettendo il calore all’ambiente in cui il trasformatore è installato. In questo contesto giocano quindi un ruolo fondamentale i fluidi che lambiscono le parti a temperatura più elevata dell’ambiente (avvolgimenti, nucleo, cassa, ecc.) e che devono essere ricambiati di continuo.

È evidente che più elevate sono le perdite e più efficace deve essere il sistema di raffreddamento. Nei trasformatori in aria, è questa stessa che lambisce gli avvolgimenti e il nucleo mentre nei trasformatori in olio questi funge da fluido intermedio (assorbe calore dalle parti che lo producono e lo trasmette, attraverso la cassa, all’aria dell’ambiente). Il raffreddamento può essere naturale, se la trasmissione del calore è ottenuta solo attraverso i moti convettivi dell’aria e dell’olio, oppure forzato, se l’aria, o l’olio, o entrambi, sono agitati mediante ventilatori e pompe.

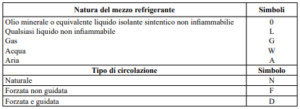

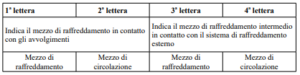

Le norme CEI vigenti definiscono i sistemi di raffreddamento attraverso delle sigle convenzionali. Nella tabella 4.2 sono riportati i simboli letterali relativi al modo di raffreddamento, facendo distinzione tra natura del mezzo refrigerante e tipo di circolazione. La tabella 4.3 indica l’ordine secondo il quale i simboli devono essere usati.

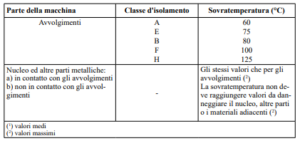

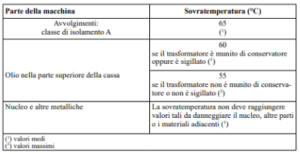

Quindi un trasformatore in olio del tipo ONAF avrà l’olio a circolazione naturale e l’aria a circolazione forzata (ventilatori). Le altre combinazioni possono essere dedotte facilmente. Le norme CEI stabiliscono anche i limiti di sovratemperatura ammissibili per le varie parti della macchina. Le tabelle 4.4 e 4.5 riportano tali limiti limitatamente alle macchine in olio e a secco di interesse per questo volume.

I valori di sovratemperatura si riferiscono a temperatura ambientali normali che le norme CEI definiscono nel seguente modo:

– temperatura media annuale: 20 °C

– temperatura media giornaliera massima: 30 °C

– temperatura massima: 40 °C

Trasformatori in olio

Nei trasformatori in olio, le perdite che si manifestano negli avvolgimenti e nel nucleo, vengono cedute all’olio che le trasmette a sua volta all’ambiente esterno.

Le parti attive (nucleo e avvolgimenti) sono immerse in olio minerale che oltre ad essere un ottimo isolante, presenta anche buone caratteristiche termiche (elevato calore specifico, bassa viscosità). Per la differenza di temperatura che gli strati di olio a contatto con le parti attive del trasformatore assumono rispetto alla superficie esterna del cassone, si stabilisce una circolazione dell’olio che asporta calore per poi trasmetterlo all’ambiente.

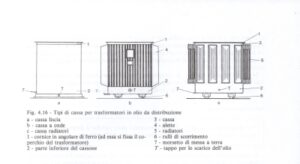

La trasmissione del calore avviene per irraggiamento e per convezione. Le particelle di olio e aria calda si portano verso l’alto perché diminuiscono di densità e si ottiene così il loro continuo ricambio naturale. Questo sistema del tipo ONAN e viene utilizzato diffusamente anche per potenze elevate. I cassoni dei trasformatori in olio sono costruiti in lamiera di acciaio comune e per il raffreddamento possono essere lisci, a onde o con radiatori (Figura 4.16).

Figura 4.16 – Tipi di cassa per trasformatori in olio da distribuzione: a – cassa liscia; b – cassa a onde; c – cassa radiatori. 1 – cornice in angolare di ferro (ad essa si fissa il coperchio del trasformatore); 2 – parte inferiore del cassone; 3 – cassa; 4 – alette; 5 – radiatori; 6 – rulli di scorrimento; 7 – morsetto di messa a terra; T – tappo per lo scarico dell’olio.

Nel campo dei trasformatori di distribuzione, i cassoni lisci si usano per le piccole potenze (fino a 50 kVA) mentre quelli a pareti ondulate o a radiatori si impiegano per le potenze più elevate. I cassoni sono chiusi superiormente da un coperchio in robusta lamiera di acciaio nel quale sono praticati fori per gli isolatori passanti per i terminali degli avvolgimenti. Per garantire la tenuta d’olio, fra cassone e coperchio si inserisce una guarnizione di gomma sintetica resistente all’olio.

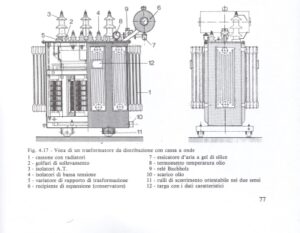

Figura 4.17 – Vista di un trasformatore da distribuzione con cassa a onde: 1 – cassone con radiatori; 2 – golfari di sollevamento; 3 – isolatori A.T.; 4 – isolatori di bassa tensione; 5 – variatore di rapporto di trasformazione; 6 – recipiente di espansione (conservatore); 7 – essicatore d’aria a gel di silice; 8 – termometro temperatura olio; 9 – relé Buchholz; 10 – scarico olio; 11 – rulli di scorrimento orientabile nei due sensi; 12 – targa con i dati caratteristici.

Lo stesso dicasi per il fissaggio degli isolatori al coperchio. La cassa è normalmente munita di conservatore d’olio. Si tratta di un recipiente posto sopra il coperchio del trasformatore e collegato alla cassa attraverso un tubo (Figura 4.17). Il conservatore consente la dilatazione e la contrazione dell’olio conseguenti alle variazioni di temperatura. In tal modo il cassone è sempre completamente riempito d’olio. Nei trasformatori sigillati, la compensazione della variazione di volume dell’olio può essere attuata lasciando un cuscinetto di gas sottocoperchio oppure sfruttando la possibilità di espansione della cassa (solo per casse a onde).

Trasformatori a secco

Nei trasformatori a secco il calore prodotto delle perdite è direttamente trasmesso dal nucleo e dagli avvolgimenti all’aria dell’ambiente.

Possono essere a raffreddamento naturale in aria o a ventilazione forzata. Nei trasformatori a ventilazione naturale in aria nessun dispositivo è previsto per attivare la ventilazione. Lo smaltimento del calore prodotto dalla macchina dipende unicamente dall’entità della superficie degli avvolgimenti e del nucleo esposta all’aria e quindi dalla facilità con la quale l’aria può lambire queste parti attive e asportare calore per convezione. Con la ventilazione forzata, realizzata mediante appositi ventilatori, si può migliorare il raffreddamento; i trasformatori a secco a ventilazione forzata sono però poco usati.