Si analizzano i vari tipi di scariche elettrostatiche, il modo di manifestarsi, i livelli energetici e il loro effetti sulle polveri combustibili.

L’origine dell’elettricità statica nei solidi, i principali tipi di scariche elettrostatiche, i supporti tecnici e normativi per evitarne l’insorgenza e i danni provocati. Nel presente articolo, che per esigenze editoriali viene suddiviso in due parti, si analizzano le cariche elettrostatiche come possibili fonti di innesco delle polveri combustibili. Nella prima parte, dopo una breve panoramica delle analisi statistiche e del quadro normativo, che fornisce le necessarie indicazioni affinché apparecchiature, prodotti e processi non siano causa di accensione conseguenti all’elettricità statica in presenza di polveri combustibili, vengono analizzati le diverse modalità con cui si manifestano i fenomeni elettrostatici e i loro effetti sulle polveri combustibili. Nella seconda parte saranno trattati il diverso approccio su alcuni temi di sicurezza introdotto dagli attuali standard e le caratteristiche richieste per i principali mezzi di movimentazione e stipamento di polveri combustibili. La trattazione è quindi limitata, per semplificazione e motivi di spazio, alla sola interazione delle cariche elettrostatiche con le polveri combustibili escludendo quindi i rischi da esse derivanti in presenza di liquidi, vapori e gas infiammabili.

ANALISI STATISTICHE E QUADRO NORMATIVO

Un articolo del 2015 (1), elaborato da studiosi di alcune università canadesi, ha analizzato le informazioni disponibili su oltre 2000 esplosioni di polveri combustibili avvenute in tutto il mondo tra il 1785 e il 2012, individuando le cariche elettrostatiche come causa scatenante di incidenti nel 7% dei casi, mentre le principali fonti di accensione sono risultate essere le fiamme e i corpi caldi (22%), le scintille da impatto (20%) e le scintille da frizione (12%). Una pubblicazione del dott. M. Glor (2), basata su statistiche tedesche del 1993, ha evidenziato che in Germania si era verificata una esplosione di polveri combustibili al giorno e che una esplosione su dieci era causata da cariche elettrostatiche. Altre analisi di incidenti (3) indicano un valore medio di incidenza di circa l’8% delle cariche elettrostatiche come origine di esplosioni di polveri combustibili, con un picco del 25% nelle lavorazioni delle materie plastiche. Sulla problematica interpretativa dell’interazione tra cariche elettrostatiche ed esplosioni di sostanze infiammabili particolarmente significativo è stato l’editoriale, del numero di gennaio 1988, della prestigiosa rivista Plant/Operation Progress, interamente dedicato ai fenomeni collegati all’elettricità statica: “….. Spesso, nell’individuazione della causa di un incendio o di una esplosione, ne è stata attribuita l’origine all’elettricità statica solo perché sussistevano forti dubbi su altre fonti di innesco; viceversa, in altri eventi, le manifestazioni originate dall’elettricità statica sono state così elusive da farle trascurare come causa di possibili ignizioni”. Successivamente alla pubblicazione monografica, sulla rivista dell’AIChE (American Institute of Chemical Engineers), sono stati divulgati alcuni testi, di diversi autori [ J. A. Cross (1987) (4), M. Glor (1988) (5), D. M. Taylor (1994) (6), T. H. Pratt (1997) (7), G. Lungens (1997) (8), L. G. Britton (1999) (9), K. L. Kaiser (2006) (10)], che hanno affrontato, in forma didattica, il tema dell’elettricità statica e dei suoi effetti nel campo delle accensioni di polveri ed altre sostanze infiammabili. Molti concetti, diagrammi e figure presenti in alcuni di questi testi sono esplicitamente richiamati in standard specialistici sul controllo dei pericoli e sugli effetti indesiderati dell’elettricità statica in presenza di atmosfere esplosive. In particolare, la NFPA 77 contiene molti nomogrammi e figure tratte dal testo di T.H. Pratt e su molti argomenti rimanda per l’approfondimento teorico ai testi di M. Glor e di L. G. Britton. Importanti sul piano applicativo e della sicurezza sono stati i contenuti dei seguenti standard Normativi attinenti al tema delle cariche elettrostatiche:

– BS 5958-1 “Code of practice for Control of undesirable static electricity” (1991);

– BGR132 “Vermeidung von zundgefahren infolge elektrostaticher Aufladungen” [Prevenzione dei rischi di accensione dovuti a cariche elettrostatiche] (marzo 2003);

– Guida CEI CLC/TR 50404 “Guida e raccomandazioni per evitare I pericoli dovuti all’elettricità statica” (2003);

– NFPA 77 “Recommended Practice on static electricity”.

Lo Standard NFPA è probabilmente quello con origini più datate, in quanto il progetto di studio fu avviato nel 1936 e la prima edizione fu pubblicata nel 1946. Attualmente sono in vigore i seguenti standard, europeo e nordamericano, che contengono

indicazioni molto utili, anche se discordanti su alcuni temi, per minimizzare i pericoli dell’elettricità Statica: – CEI CLC/TR 60079-32-1 (CEI 31-104) “Atmosfere esplosive – Parte 32-1: Pericoli da fenomeni Elettrostatici – Guida”; 2016-04(11);

– NFPA 77 “Recommended Practice on static electricity”; 2024 (12).

GENERAZIONE DELL’ELETTRICITA STATICA NEI SOLIDI

L’elettricità statica viene generata in tutte le attività che comportano:

– il contatto e la separazione di solidi;

– il flusso di liquidi o polveri e la produzione di spray come estensione del processo di carica per contatto;

– un fenomeno di induzione e un effetto corona.

Si analizzano brevemente i vari processi di generazione dell’elettricità statica.

Processo di carica per contatto nei solidi

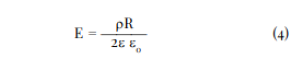

La prima sorgente di carica elettrostatica è il processo di carica per contatto che può manifestarsi a seguito del contatto tra due solidi o tra una combinazione di questi; anche le polveri possono acquistare una carica a seguito di un contatto tra le particelle che la costituiscono. Quando due differenti solidi alla stessa temperatura sono portati a contatto con una distanza dell’ordine di pochi micron, tra le loro superfici si genera un trasferimento di elettroni il cui numero dipende dal diverso lavoro di estrazione dei due materiali. Il lavoro di estrazione è l’energia che si deve fornire ad un materiale per estrarvi un elettrone. Conseguentemente al contatto, si forma un doppio piano di cariche come indicato in figura 1b che, secondo la semplificazione data al fenomeno, porta gli elettroni a migrare dal materiale caratterizzato da un minore lavoro di estrazione a quello caratterizzato da un valore maggiore. Si raggiunge uno stato di equilibrio quando la differenza tra i due lavori di estrazione eguaglia la differenza di potenziale generatasi tra i due piani di cariche. Con la separazione delle superfici a contatto si ha una riduzione della capacità del sistema con un aumento della differenza di potenziale tra le stesse che porta a fare addensare le cariche nelle zone di residuo contatto. La migrazione delle cariche dipende dalla velocità di separazione e dalla resistività superficiale dei materiali. A basse velocità di separazione dei corpi a contatto o in presenza di basse resistenze superficiali corrisponde un maggiore numero di cariche che vengono neutralizzate per cui è inferiore il numero di cariche che permangono su uno dei materiali. Se i due materiali sono entrambi conduttori, con la separazione non resta alcuna quantità significativa di cariche; se invece uno o entrambi i materiali sono caratterizzati da una resistività alta, il processo di separazione è sempre accompagnato dalla presenza di cariche residue sui materiali dopo la separazione. Durante le operazioni industriali è raro il semplice contatto tra le superfici, ma si è spesso in presenza anche di uno sfregamento tra le stesse. Si parla comunemente in questi casi di triboelettricità, termine derivato dal greco tribein che significa, appunto, “strofinare”. Esperienze hanno mostrato che l’operazione di sfregamento di una superficie isolante con un’altra conduttiva o isolante comporta un trasferimento di cariche di parecchi ordini di grandezza superiori a quello conseguente ad un semplice contatto, trasferimento di cariche che aumenta anche con la pressione e con la velocità di scorrimento tra le superfici.

Figura 1 – Le fasi del Processo di carica per contatto tra i solidi: a) Due materiali diversi entrano in contatto; b) Trasferimento di cariche attraverso l’interfaccia; c) Separazione delle superfici.

Nel 1898 A. Coehn (8) postulò la regola che materiali con alta costante dielettrica diventano positivi dopo il contattato e la separazione con materiali con più bassa costante dielettrica. Durante esperimenti (13) condotti con vari polimeri, quali ABS, Plaxiglass e Poliestere, si è osservato che, a fronte della tendenza di questi materiali a caricarsi negativamente, a seguito di un contatto, a temperatura ambiente, con materiali conduttivi si manifestava il fenomeno di carica positiva modificando solo la temperatura di prova, elevandola a circa 160 °C . Inoltre, alcuni materiali, come il Cotone e il Polimetilmetacrilato (PMMA), presentano un comportamento di carica molto dipendente dall’umidità. Data la molteplicità dei fattori coinvolti, molti lavori sono stati svolti per tabulare la polarità di carica trasferita nel contatto tra i materiali solidi. Le polveri presentano una superficie ampia per unità di massa e poiché i fenomeni elettrostatici sono fenomeni di superficie ne consegue che tutti i processi riguardanti il trattamento delle polveri tendono a generare una carica elettrostatica. Il processo di carica per contatto della polvere avviene, come in genere per il processo di carica dei solidi, tramite il trasferimento di elettroni in funzione del diverso lavoro di estrazione tra il materiale costituente la polvere e l’altro materiale a contatto. Le polveri si possono caricare per contatto tra le loro particelle costituenti o per contatto con le pareti dei sistemi di contenimento e movimentazione. Particelle di un determinato materiale possono caricarsi negativamente a seguito del contatto con particelle più grandi del medesimo materiale (9), in quanto si ha una diminuzione del lavoro di estrazione con l’aumentare delle dimensioni delle particelle. Quando le particelle si caricano esclusivamente a causa del contatto e della separazione con altre particelle, la carica totale è ovviamente pari a zero, poiché la sospensione di polvere contiene sia particelle cariche positivamente che negativamente in proporzione tale che la carica totale è pari a quella preesistente al fenomeno di collisione e separazione. Comunque, c’è sempre la predominanza di un certo segno nelle particelle di dimensioni maggiori mentre il segno opposto è predominante nelle particelle più piccole. Quando una polvere è trasferita in un ampio contenitore le particelle di dimensioni maggiori cadono prima nel fondo determinando una certa carica elettrica sullo strato superficiale del materiale, mentre la sospensione di polvere nella parte superiore del contenitore ancora vuoto, risulta carica con segno opposto. Sia la sommità della polvere stipata che la sospensione contengono anche una distribuzione di cariche positive e negative.

Processo di carica per induzione

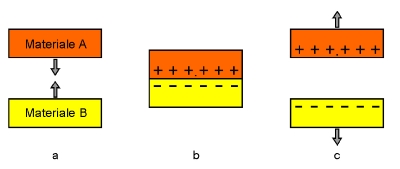

All’inglese Stephen Gray (1670-1736) è dovuta la scoperta del fenomeno dell’l’induzione elettrostatica secondo il quale se un oggetto conduttore entra nel campo elettrico di un altro oggetto ne subisce l’influenza secondo modalità diverse dipendenti dal modo in cui il conduttore è collegato a terra, come rappresentato nelle figure 2 e 3 tratte dalla pubblicazione “The avoidance of electrostatic Hazards in the Petroleum Industry” di H. L. Walmaley(14). L’oggetto secondario conduttore, isolato da terra come indicato in figura 2 a, acquista un potenziale dipendente dalla distanza e dalla carica dall’oggetto primario: il conduttore secondario si carica per induzione. Se l’oggetto secondario viene collegato francamente a terra (Figura 2 b), le cariche del medesimo segno di quelle dell’oggetto primario confluiscono istantaneamente a terra: l’oggetto secondario non acquista un potenziale in quanto le cariche di un certo segno si riversano continuamente a terra per bilanciare le cariche indotte di segno opposto.

Nel caso in cui l’oggetto secondario di capacità C risulta collegato a terra tramite una resistenza R (Figura 1 c), il fenomeno con cui le cariche confluiscono a terra non è istantaneo, ma evolve tramite un transitorio influenzato dai parametri elettrici del sistema. Nel caso in cui viene a mancare il collegamento di terra all’oggetto secondario sottoposto all’influenza del campo elettrico dell’oggetto principale, possono rimanere sulla sua superficie un certo numero di cariche come evidenziato in figura 3 b; qualora venga a cessare l’influenza del campo principale, l’oggetto secondario può raggiungere un significativo potenziale (Figura 3 c).

Figura 3 – Interruzione del collegamento di terra e dell’influenza dell’oggetto principale durante un processo di induzione

Carica per Effetto corona

Un metodo per caricare gli oggetti consiste nello spruzzare elettroni da una punta metallica che si trova ad un potenziale negativo di alcune decine di kilovolt. Questo meccanismo di carica può avvenire anche accidentalmente, per esempio dalle punte ad alta tensione di apparecchiature di spruzzatura elettrostatica o sui FIBC (Flexible Intermediate Bulk Container) di tipo D.

CLASSIFICAZIONE DELLE POLVERI E DEI MATERIALI

Con riferimento ai comportamenti nei confronti dei fenomeni elettrostatici:

– le polveri si dividono in tre gruppi in funzione del valore della resistività di volume:

1. Polveri a bassa resistività r ≤ 106 Ωm

2. Polveri a media resistività 106 Ωm ≤ r ≤ 10 GΩm

3. Polveri ad alta resistività r ≥ 10 GΩm

– i materiali si dividono in tre gruppi secondo il valore della resistività di volume:

1. Materiali conduttivi r ≤ 105 Ωm

2. Materiali dissipativi 105 Ωm ≤ r ≤ 109 Ωm

3. Materiali isolanti r ≥ 109 Ωm

La divisione e gli intervalli di resistività sono gli stessi sia per la CEI 31-104 che per la NFPA 77.

TIPI DI SCARICHE ELETTROSTATICHE

Le scariche elettrostatiche si manifestano con modalità differenti in relazione alla geometria, alla resistività dei corpi coinvolti e dalla natura del dielettrico interposto. Durante la manipolazione, il convogliamento e l’immagazzinaggio di polveri combustibili, possono manifestarsi diversi tipi di scarica che includono:

– scintille;

– scariche a fiocco;

– scariche propagantesi a fiocco;

– scariche ad effetto corona;

– scariche simili a fulmini;

– scariche coniche.

M. Glor (1988) e Luttgens & Glor (1989), con una serie di libri e articoli, hanno divulgato studi e ricerche sul modo di manifestarsi e sui conseguenti effetti delle scariche elettrostatiche. Si riassumono le diverse proprietà delle scariche elettrostatiche e i relativi livelli energetici associati, indicando alcuni processi e situazioni esemplificative in cui i vari tipi di scariche possono manifestarsi in presenza di polveri.

Scintille (Sparks)

Le scintille si manifestano tra due conduttori che vengono a trovarsi ad un diverso potenziale che supera la rigidità dielettrica del mezzo interposto. In figura 4 è riprodotta la fotografia di una scarica capacitiva (15). Se il dielettrico è l’aria, il campo elettrico tra i due conduttori deve superare il valore di 3 000 kV/m, in condizioni standard di pressione temperatura e umidità (11). L’energia racchiusa nel sistema è rilasciata in una singola scarica che genera un singolo canale di scarica. L’incremento dell’impiego di materiali plastici non conduttivi nelle costruzioni di apparati ha aumentato la probabilità che corpi conduttori vengano a trovarsi isolati da terra. Tipici esempi di componenti di impianti riconducibili a conduttori isolati da terra e suscettibili di accumulare cariche sono:

– flange metalliche poste su tubazioni non conduttive;

– valvole sferiche realizzate con materiale metallico isolate dalla tubazione a causa di un rivestimento o di un giunto isolante;

– condotti metallici che vengono a trovarsi scollegate da terra a causa di guarnizioni non conduttive o dissipative;

– contenitori metallici posti su un carrello con ruote isolanti, o su “pallet” realizzati in legno o altro materiale non conduttivo;

– ugelli metallici posti all’estremità di tubazioni non conduttive;

– attrezzo metallico maneggiato da un operatore isolato da terra a causa di DPI (scarpe e guanti) non dissipativi o perché isolato da terra a causa di una scala, di un elevatore con pneumatici non conduttivi ecc.;

– corpo umano isolato da terra a causa di polveri o granelli di materiale plastico fuoriusciti dai contenitori del processo e riversati sul pavimento e non rimossi;

– polveri (o liquidi) conduttivi versati in contenitori non conduttivi o metallici non collegati a terra.

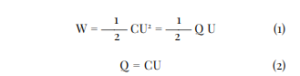

L’energia di una scintilla che scocca tra un oggetto conduttore carico e un altro collegato a terra può essere calcolata con la seguente formula:

dove:

W = energia in joule;

Q = quantità di cariche sul conduttore in coulomb;

U = potenziale in volt;

C = capacità in farad.

La relazione 1 è applicabile solo a scariche capacitive tra conduttori. L’energia ottenuta deve essere comparata con la minima energia di innesco (MIE) della sostanza nell’area in cui è potenzialmente presente un’atmosfera infiammabile per presenza di gas, vapori e polveri infiammabili. Per la maggior parte dei gas e vapori infiammabili i valori della MIE sono compresi tra 0,1 mJ e 0,3 mJ, mentre per le polveri varia da un valore inferiore a 1 mJ fino ad un valore di oltre 10 J. Secondo la norma CEI 31/104 la massima capacità isolata da terra, in zona classificata 20 e 21 e in assenza di alta generazione di carica, può raggiungere i 6 pF, mentre può raggiungere i 10 pF in zona 22 e sempre in assenza di alta generazione di carica. In figura 5 sono riportate, a solo titolo esemplificativo, alcune formule per il calcolo della capacità di oggetti conduttori, riconducibili a forme geometriche semplici (sfera e cilindro) rispetto a superfici anche esse conduttive; le espressioni sono tratte dal testo “Electrostatic Discharge” (10), nel quale sono riportate anche altre formule relative ad oggetti dalla forma geometrica più complessa, di impiego meno frequente.

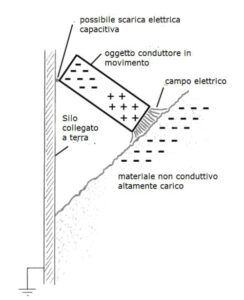

Formule utili per applicazioni su problemi pratici di elettrostatica sono contenute nel testo del Prof. D. M. Taylor (6). Si sottolinea che sia T.H. Pratt che G. Lungens nei loro testi eseguono interessanti ricostruzioni di incidenti, causati da scariche capacitive, senza mai indicare (forse perché ritenuto banale) il percorso di determinazione dei valori delle capacità degli oggetti coinvolti nelle scariche. ll Prof. Eckhoff (16), nell’analizzare l’interazione tra polveri combustibili con scariche elettrostatiche originate da oggetti metallici isolati da terra, ipotizza l’esempio di un oggetto vagante metallico (tramp metal) che confluisce in un silo, metallico e collegato a terra, insieme al prodotto in polvere altamente caricato a seguito del trasporto pneumatico; l’oggetto viene a trovarsi in un campo elettrico sottoposto ad un processo induttivo, come indicato in figura 6, con la messa in gioco di potenziali anche elevati.

Se l’oggetto vagante “tramp metal” si avvicina alla parete del silo, con una velocità ipotizzata, in prima analisi, di 20 ms-1, a causa di un tempo di scarica molto breve (circa 10 µs) ne risulta uno spostamento rapido di soli 0,2 mm dell’oggetto, per cui è plausibile ipotizzare che la scarica tra l’oggetto metallico e il silo si mantenga sufficiente stabile per manifestare i suoi effetti. G. Luttgens in una pubblicazione (17), citata dal Prof Eckhoff, presenta una ricostruzione di una esplosione in uno dei 14 sili, realizzati in alluminio, adibiti allo stoccaggio di polveri di prodotti intermedi delle materie plastiche. Il silo dopo 20 anni di funzionamento aveva subito una esplosione durante una operazione di svuotamento completata al 20% della capienza. Le accurate indagini avevano attentamente vagliato tutte le possibili origini dell’esplosione, senza averne individuata nessuna come causa, ma, dopo il ritrovamento di una parte di un attrezzo di alluminio sotto la superficie della polvere in corrispondenza della parete del silo, fu attribuito ad una scintilla di origine elettrostatica la vera causa dell’esplosione. Interessante notare che il materiale dell’attrezzo rinvenuto e del silo erano i medesimi (alluminio), per cui gli analisti avevano escluso che l’insorgenza dell’incidente fosse riconducibile ad una sovratemperatura causata da una reazione termite (alluminio+ruggine). Gli urti che coinvolgono ruggine e metalli leggeri (per esempio alluminio e magnesio) e le loro leghe possono indurre la seguente reazione alluminotermica:

2 Al + Fe2O3 → Al2O3 + 2 Fe + 851,5 kJ (204 kcal) (3)

che può causare l’accensione di nubi di polvere combustibile. Secondo quanto riportato da Babrauska nel suo manuale (18), la reazione termite può manifestarsi a temperature di circa 500 °C o quando il contatto avviene a velocità sufficiente per originare un innalzamento termico da impatto meccanico. Il Prof. Eckhoff, a tal proposito, evidenzia che se un grumo del normale alluminio impatta su una superficie in acciaio arrugginito, non necessariamente si ha una reazione termite; infatti a causa della morbidezza dell’alluminio, il risultato è spesso solo un sottile trasferimento di alluminio sopra la ruggine. Tuttavia, se il sandwich di alluminio e ruggine che si viene a formare riceve un impulso successivo, da un terzo oggetto, per esempio un corpo estraneo costituito da una vite in ferro che urta per una seconda volta la superficie interna di un macchinario o di un silo in alluminio, si può facilmente produrre un lampo di termite in grado di innescare la nube di polvere presente (Nota1).

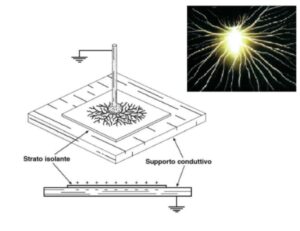

Scariche a fiocco (Brush Discharges)

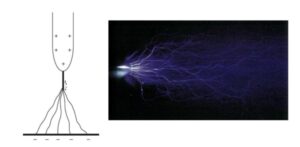

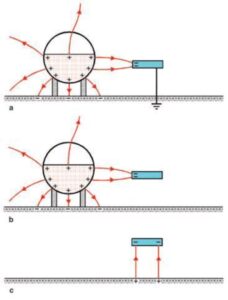

Le scariche a fiocco si possono producono allorquando un conduttore di forma arrotondata, collegato a terra, si avvicina ad oggetti non conduttori su cui sono distribuite cariche di una certa polarità, con il campo elettrico alla superficie dell’oggetto che supera la rigidità dell’aria. In figura 7 il fenomeno è rappresentato con un disegno esemplificativo, tratto da Walmsley “Avoidance of Electrostatic Hazards in the Petroleum Industry”, riprodotto nella Norma NFPA 77 e con una fotografia, contenuta nella pubblicazione ISSA (15).

Le scariche, possono manifestarsi anche introducendo un elettrodo in un intenso campo elettrico originato dalle cariche sulla superficie di un liquido, dalle cariche su uno strato di polvere o su una nube di polvere. Le scariche dipendono da molti parametri, tra cui il raggio dell’elettrodo, la velocità con cui l’elettrodo è introdotto nel campo elettrico nonché dalla sua polarità. L’energia delle scariche provocate da elettrodi metallici collegati a terra avvicinati a superfici cariche negativamente è maggiore rispetto al caso in cui la superficie è caricata positivamente (9):

– Brush (negative) = 1 mJ (da superfici cariche positivamente);

– Brush (positive) = 10 mJ (da superfici cariche negativamente).

La Guida CEI CLC/TR 60079-32-1 (11), basandosi su riscontri sperimentali, attualmente disponibili, sulle esperienze pratiche e sulla assenza di report di incidenti realisticamente riconducibili a scariche a spazzola, indica che le polveri combustibili non sono innescabili da scariche a fiocco, a condizione che non siano contemporaneamente presenti gas o vapori infiammabili (Art. 6.3.1 d ed Appendice A.3.4 della CEI CLC/TR 60079-32-1). Viene quindi superato quando indicato nel punto B.3.7, dell’Appendice B della CEI CLC/TR 50404 “Guida e raccomandazioni per evitare i pericoli derivanti dall’elettricità statica” (Guida sostituita nel 2016), che indicava che “le scariche a fiocco potrebbero essere in grado di innescare polveri con MIE < 4mJ”. Tuttavia esperienze hanno mostrato che scariche a fiocco sono in grado di innescare atmosfere di gas con MIE fino a 3,6 mJ, trasformando la scarica in una scintilla attraverso il gas (11). Tipici esempi di situazioni in cui si possono originare scariche a fiocco sono:

– l’avvicinamento di un attrezzo, maneggiato da un operatore collegato a terra tramite calzature dissipative, ad una superficie isolante (non conduttiva) carica come, per esempio, una tubazione di plastica impiegata per il trasporto pneumatico di polveri o per il convogliamento di liquidi;

– l’avvicinamento di qualsiasi oggetto che può comportarsi da elettrodo (sonda per la campionatura, regolatori di livello ecc.) alla superficie di un contenitore in cui si è versato velocemente un liquido o una polvere non conduttiva;

– lo scarico di polveri o granuli plastici, con alta resistività, da sacchi di materiale non dissipativo in contenitori metallici o in vicinanza di parti metalliche.

Scariche propagantesi a fiocco [PBD (Propagating Brush Discharges)]

Quando cariche elettriche con diversa polarità si vengono a trovare sulle superfici opposte di un materiale (foglio o strato) con alta resistività o con rigidità dielettrica elevata possono manifestarsi scariche propagantesi a fiocco. Queste scariche furono osservate per la prima volta nel 1777 da G. Chr. Lichtenberg e sono per questo motivo a volte chiamate “Lichtenberg discharges”. La densità di cariche che si possono accumulare su una superficie isolante di una singola polarità è pari a 2,7 10-5 C/m2 (2) in quanto a questo valore corrisponde un’intensità del campo elettrico pari alla rigidità dielettrica dell’aria; un aumento di cariche oltre questo valore di densità comporta un processo di scarica. Nella situazione in cui le cariche sono addensate su due superfici opposte, il livello della densità di carica che è possibile raggiunge è maggiore di quello che si potrebbe avere con le cariche disposte su un solo piano, in quanto il campo elettrico in aria, dovuto alle cariche su una superficie, è per certi versi compensato da quello della superficie opposta, anche se il campo elettrico risultante tra le due superfici risulta molto alto. In pratica sono ritenute necessarie densità di carica di circa 2,5 10-4 C/m2 per originare scariche P.B.D. La scarica è avviata da un collegamento elettrico (cortocircuito) tra le due superfici, spesso con una struttura luminosa ad albero accompagnato da un sonoro schiocco. Per molto tempo si è ipotizzato che queste particolari scariche potessero manifestarsi solo quando una delle due superfici del materiale isolante si trovasse a sua volta in contatto con una superficie metallica collegata a terra. In questo caso il secondo piano di cariche viene a formarsi a seguito delle cariche indotte sulla superficie metallica come indicato in figura 8.

Figura 8 – Scariche propagantesi a fiocco (disegno tratto da: “T.H. Pratt, Electrostic Ignitions of Fires and Explosions” riprodotto nella NFPA 77 – Immagine ISSA).

Il cortocircuito tra le due superfici può generarsi a seguito di:

– perforazione meccanica o cedimento del dielettrico;

– avvicinamento simultaneo alle due superfici di due elettrodi collegati tra loro;

– avvicinamento di un conduttore collegato a terra ad una delle due superfici mentre l’altra superficie è a contatto di un altro corpo metallico collegato a terra.

L’energia rilasciata da queste scariche, che può essere elevata (uguale o superiore a 1J), dipende dall’area, dallo spessore e dalla densità di carica della superficie interessata. Le situazioni che durante i processi industriali possono determinare scariche propagantesi a fiocco sono tutte quelle che comportano elevati livelli di carica in presenza di sistemi di contenimento non conduttivi, quali ad esempio:

– il trasporto ad alta velocità di una sospensione di materiale solido con alta resistività;

– il convogliamento di liquidi a bassa e media conducibilità in tubazioni di materiale non conduttivo o in una tubazione conduttiva con un rivestimento interno isolante;

– l’urto continuo di particelle con alta resistività contro una superficie di materiale non conduttivo (un piatto deflettore di un

ciclone);

– il travaso di materiale altamente carico in grossi contenitori isolanti o metallici con un rivestimento interno isolante.

Anche alcuni componenti di uso frequente negli impianti di processo possono essere la causa delle scariche propagatesi a fiocco se posti a contatto con materiali altamente carichi sotto forma di liquidi o polveri; ad esempio:

– tubazioni rigide o flessibili di materiale non conduttivo;

– oblò o tubazioni trasparenti di ispezione, realizzati in plexiglass o vetro, posti sull’involucro esterno di mixer o impianti di trasporto pneumatico in cui viene movimentato materiale con alta resistività;

– contenitori di materiale non conduttivo o conduttivo con rivestimento interno non conduttivo;

– nastri trasportatori, generalmente realizzati con materiale non conduttivo, con resistenza da ambo i lati superiore a 109

Ω, con alta velocità di scorrimento o altre condizioni che non permettono la dissipazione delle cariche accumulate verso terra.

Nella figura 9 è riprodotta la fotografia, tratta dal testo di L.G. Britton (9), di scariche propagantesi a fiocco che si sono manifestate in una tubazione con conduttiva, avente diametro di 50 mm, durante il convogliamento di gasolio; la parte esterna della tubazione era coperta con polvere e presentava gocce di gasolio sulla superficie.

Sempre nello stesso testo, viene citato un incidente, in un impianto di macinazione del cacao, in cui l’origine di una esplosione in una sezione di una tubazione non conduttiva (di plastica) fu attribuita a scariche propagantesi a fiocco originate da un conduttore metallico collegato a terra, avvolto ad elica sulla tubazione isolante che, come fu accertato nella ricostruzione dell’evento, era stato installato per aiutare “la dissipazione elettrostatica”. Le scariche propagantesi a fiocco possono essere evitate impiegando materiali con tensione di scarica disruptiva inferiore a 4 kV (6 kV in caso di materiale in tessuto) o con spessore delle pareti maggiore di 10 mm. Dalla letteratura (2) sulla materia risulta che, in base a sperimentazioni in laboratorio e riscontri pratici su impianti, è plausibile escludere che gli strati di polvere, con alta resistività, addensandosi all’interno delle tubazioni metalliche, impiegate per il trasporto pneumatico di materiali plastici, o nei sili metallici di raccolta, possano dare origine a scariche propagantesi a fiocco a causa della non compattezza del materiale. Analisti della Società Sabic Euro Petrochemicals B.V. (19) hanno attribuito alle scariche propagantesi a fiocco l’origine dell’esplosione di polveri avvenuta nel dicembre 2001 in una industria olandese. L’esplosione si era manifestata durante il trasporto pneumatico di polvere di ABS in un silo. L’incidente comportò danni al silo risultato, dopo lo scoppio, deformato a causa della presenza di superfici di sfogo (Vents), di area insufficiente, ma che comunque avevano mitigato gli effetti dell’esplosione. Dopo rilevi, analisi ed ispezioni a tutto l’impianto, gli analisti, individuarono in uno spesso strato isolante di ABS, accumulatosi nel tempo, la causa delle scariche propagantesi a fiocco che avevano originato l’esplosione. Nel documento finale gli analisti, nell’indicare la causa dell’incidente, rimarcarono di essere a conoscenza che molti studi, citati in letteratura, escludevano la possibilità dell’insorgenza di scariche di quel tipo in tubazioni metalliche con spessi e solidificati strati di polvere. Era infatti opinione comune che, a causa dell’insorgenza di scariche a fiocchi tra il materiale convogliato, carico di elettricità statica, e la superficie del contenitore, attraverso i vuoti (pori) causati dalla conformazione del materiale addensato, era verosimile ipotizzare una riduzione di cariche nel materiale che impediva la formazione di P.B.D. Nella figura 10 è riprodotta la fotografia dell’interno del sistema nella quale si vede, chiaramente, il significativo strato di materiale addensato sulla parete del silo, riscontrato dagli analisti dopo l’incidente.

Figura 10 – Fotografia dell’interno di un sistema di trasporto (documentazione SABIC Euro Petrochemical B.V.).

Scariche ad effetto Corona (Corona discharges)

Questo tipo di scariche si manifestano indifferentemente tra una superficie altamente carica e un corpo conduttore collegato a terra, con superficie avente un piccolo raggio di curvatura (inferiore a 0,5 mm), o tra il corpo conduttore portato ad elevato potenziale e la superficie, allorquando il campo elettrico sulla superficie appuntita supera la rigidità dell’aria. Quando si manipolano polveri con conduttività media o alta, le scariche ad effetto corona non possono essere evitate; ad esse è comunque associata un’energia che, per quanto molto bassa [al disotto di 0,1 mJ (2,9)], può, teoricamente, costituire una fonte di innesco per gas con MIE < 0,025 mJ (2).

Scariche simili a fulmini (Lighting Like Discharges)

Prima degli approfondimenti sulle scariche coniche si riteneva che la carica contenuta nelle nubi di polvere potesse essere la sorgente più pericolosa di innesco nei sili durante le operazioni di riempimento o svuotamento. Le scariche che si possono manifestare nelle nubi di polvere sono simili a fulmini e teoricamente potrebbero innescare le polveri infiammabili, ma è ritenuto scarsamente probabile l’innesco in nubi di polvere carica di dimensioni uguali a quelle abituali nei processi industriali (2). Rilievi sperimentali eseguiti con polveri altamente cariche contenute in un silo di 60 m3 hanno evidenziato che queste tipologie di scariche non originano situazioni pericolose (P. Boshung e altri “An experimental contribution on the question of the existence of lighting like discharges in dust clouds” – J. Electrostatics 3(4) 1977).

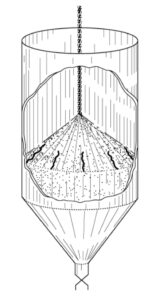

Scariche coniche (Cone Discharges)

Le scariche coniche si manifestano prevalentemente in grossi contenitori (Fig. 11) quando il campo elettrico, conseguente ad un’alta densità di cariche originata da un processo di convogliamento di materiali sotto forma di polvere o granuli, con resistività superiore a 10 10 Ω m, supera la rigidità dielettrica dell’aria. Il fenomeno delle scariche coniche (cone discharges o bulking brush discharges) fu studiato per la prima volta dall’ing. Bobo Maurer che nel 1979 pubblicò un articolo (20) su questo tipo di scariche elettrostatiche osservate in sili di considerevole dimensione. Dopo una serie di esplosioni in industrie di materiali plastici in Germana, furono finanziate, da Società tedesche e svizzere, ricerche teoriche e sperimentali basate anche su rilievi in un silo di 50 m3.

Figura 11 – Scariche coniche durante le operazioni di riempimento di un silo (Norma NFPA 77 “ Racommended Practice on Static Electricity”).

.

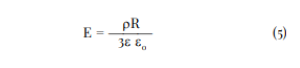

I risultati sono stati resi noti dagli autori con pubblicazioni (21,22) su riviste specialistiche principalmente nel periodo tra il 1984 e il 1997, anche se il tema è stato oggetto di ulteriori successivi articoli da parte dei principali sperimentatori e di altri studiosi. Uno degli autori di quelle ricerche è il dott. Martin Glor (22) che indica succintamente il fenomeno delle scariche coniche come una “charge compaction”; il fenomeno è spiegabile considerando che, a seguito del riempimento di un silo con materiale in polvere e/o granuli, tramite trasporto pneumatico, la polvere si disperde in aria nella parte alta del contenitore con una densità molto più bassa di quella del materiale compattato nella parte inferiore del contenitore. Nella condizione di polvere dispersa in movimento il materiale acquista una quantità di cariche elettriche conseguenti al fenomeno triboelettrico tra le cariche stesse e tra queste e la superficie del contenitore e delle tubazioni. Il materiale che si accumula nel contenitore, oltre alla compattazione meccanica dovuta alla gravità, subisce un addensamento delle cariche elettriche con aumento della densità di carica sulla superficie del materiale con conseguente generazione di un campo elettrico che, nel caso di forma cilindrica del letto di materiale, è valutabile con la seguente formula:

dove:

ρ = densità di carica del materiale;

R = è il raggio del contenitore;

ε εo = costanti dielettrica rispettivamente della polvere compatta e dell’aria.

Come esemplificato dallo stesso dott. M. Glor, già con un materiale moderatamente carico, con 10-7 C/kg, convogliato in un contenitore di raggio 1,5 m si genera un campo elettrico di intensità superiore alla rigidità dielettrica dell’aria. Se l’altezza del letto del materiale è maggiore del raggio del silo il campo elettrico assume una direzione prevalentemente radiale con la massima intensità in corrispondenza della superficie del contenitore e le eventuali scariche, seguendo il percorso di minore resistenza, hanno luogo sotto forma di canali radiali diretti verso l’involucro. Considerando il materiale elettrizzato parte di una semisfera, il campo elettrico assume il valore massimo dato dalla seguente espressione:

Il fenomeno è a volte udibile sotto forma di “Tuono”, percepibile sulla sommità del silo, sovrapposto al rumore generato dal movimento del materiale convogliato. I ricercatori (21) sono giunti ad una formula che permette di stimare il limite superiore dell’energia equivalente W rilasciata durante le scariche coniche:

W = 5,22 · D3,36 · d1,46 (6)

dove:

W = limite massimo dell’energia equivalente delle scariche coniche in mJ;

D = diametro del contenitore espresso in metri;

d = diametro medio delle particelle in millimetri.

Come sottolineato da uno degli autori della ricerca (M. Glor), alla relazione viene attribuito una validità, comprovata da prove sperimentali, nel seguente campo dimensionale:

0,1 mm < d <3 mm

0,5 m < D < 3 m

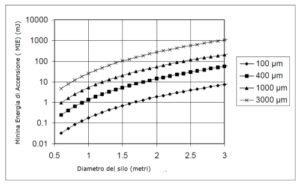

anche, se in linea di principio, la formula è ritenuta attendibile in situazioni dimensionali maggiori. In figura 12 è riprodotto un diagramma applicativo della relazione 6, contenuto in una pubblicazione del dott. M. Glor.

Figura 12 – Andamento dell’energia in funzione del diametro del contenitore e del diametro medio delle particelle di polvere [W = f (D, d)].

Nella pubblicazione dell’AIChE “Safe Handling of Powders and Bulk Solids” (24), viene sottolineata la significativa differenza tra i livelli d’energia osservati in reali scariche (10-25 mJ) (Nota 2) con i valori calcolati con la relazione 6. Viene esemplificato che, considerando il convogliamento di particelle di dimensioni di 3 mm in un silo di diametro pari a 3 m, con l’applicazione della relazione 6 si determina una energia massima, associabile al fenomeno di scariche coniche, di 1.040 mJ, che risulta di gran lunga superiore a valori rilevati in reali situazioni. Lo standard NFPA 77 (12) indica che alla massima energia di una scarica “Bulking brush discharges” (cone discharges) è riconosciuto un valore reale compreso tra 10 e 25 mJ. L. G. Britton, nel suo testo “Avoiding static ignition hazards in chemical operations”, pone una serie di obiezioni sul metodo di sperimentazione che ha portato alla relazione 6. Pur rimandando alla lettura del testo per un eventuale approfondimento sulle osservazioni,

sulla modalità di indagine e sulla interpretazione dei risultati, si vuole comunque sottolineare come, secondo l’autore, vari fattori, quali la velocità di convogliamento e la polarità delle cariche, possono influenzare il fenomeno. Se una nube di piccole particelle sovrasta la parte superiore del contenitore sopra il materiale compattato si può manifestare il fenomeno della tendenza delle particelle più piccole a caricarsi negativamente in contrapposizione alla tendenza delle particelle più grandi a caricarsi positivamente. Questa situazione determina una probabilità di scarica inferiore di quella che si avrebbe quando tutto il materiale presente è caricato negativamente o con il medesimo segno. Ad esempio, il polipropilene convogliato in un silo si carica in maniera “bipolare” con predominanza di particelle positive nel letto di materiale e negative nella sovrastante sospensione anche se, in condizione di alta umidità, le cariche diventano prevalentemente negative. L’analisi di una situazione, in cui in un contenitore viene convogliato un materiale composto da particelle grandi con una alta percentuale di polvere fine, con il solo ausilio della relazione 6 porterebbe a risultati probabilmente penalizzanti nella valutazione di un possibile rischio di esplosione. Infatti, una analisi basata solo sull’alto valore di W (influenzato dalle particelle di diametro maggiore) e su un basso MIE (determinato con riferimento alle particelle di dimensione inferiore) non considererebbe l’effetto che la combinazione di particelle a diversa granulometria potrebbe portare alla diminuzione della carica totale del sistema a seguito della neutralizzazione di parte delle particelle a diversa polarità (10).

Rilievo fotografico di scariche elettrostatiche in un silo

Un articolo di K. Choi e altri ricercatori (23), apparso sulla Rivista “Power Technology” nel 2018, riporta i risultati di riprese fotografiche, in parte riprodotte in figura 13, eseguite in un silo durante il convogliamento di granuli di polipropilene, con lo scopo di fare sviluppare scariche elettrostatiche per studiarne la conformazione.

Figura 13 – Rilievo fotografico delle scariche elettrostatiche generate durante il convogliamento di granuli di polipropilene in un silo.

Il silo è stato riempito con PP di dimensione pari a 3 mm, resistività di volume pari a 1015 Ωm, con una portata costante di 0,68 kg/s fino ad un trasferimento complessivo di 800 kg di materiale. Durante l’esperimento il rapporto carica/massa è rimasto costante pari a -12 mC/kg. In queste condizioni i ricercatori hanno osservato tre tipi di scariche elettrostatiche: (brush , linear e broad) bulk surface discharges.

CONCLUSIONE

Nella seconda parte dell’articolo sarà evidenziato come le opinioni espresse da studiosi europei e nordamericani sulle scariche coniche siano state recepite e incluse nei diversi standard tecnici.

BIBLIOGRAFIA

1. Zhi Yuan, Nima Khakzad, Faisal Khan, P. Amyott ”Dust explosions: A threat to the process industries“ Process Safety Environmental Protection – giugno 2015

2. M. Glor “Ignition hazard due to static electricity in particulate processes” Poweder Technology 9/2003

3. P. Cardillo “Guida allo studio e alla Valutazione delle esplosioni da Polveri” Sc Sviluppo chimica 2002

4. J. A. Cross “Electrostatics” CRG 1987

5. M. Glor “Electrostatic Hazards in Powder Handling” – RPS 1988

6. D. M. Taylor, P.S. Secker “Industrial Electrostatics” – RSP 1994

7. T. H. Pratt: “Electrostatic Ignitions of Fires and Explosions” – CCPS (AIChE) -1997

8. G. Luttgns, N. Wilson “Electrostatic Hazard “- Butterworth Heinemann – 1997

9. L. G. Britton: “Avoiding static ignition hazards in chemical operations” – CCPS – 1999

10. K. L. Kaiser “Electrostatic Discharge” – CRC Taylor & Francis – 2006

11. CEI CLC/TR 60079-32-1 (CEI 31-104): Atmosfere esplosive: Parte 32-1 “Pericoli da fenomeni elettrostatici. Guida” – 2016

12. NFPA 77 “Reccommended Practice on static electricity” – 2024

13. A. G. Bailey Charging of solids and Powders Journal of Electrostatic 30(1993) 167-180

14. H.L. Walmaley “The avoidance of electrostatic hazards in the petroleum industry” Journal of electrostatics 8/1992

15. ISSA Static Electricity – 1996

16. R. K. Eckhoff “Are enhanced dust explosion hazards to be foreseen in production, processing and handling of powders

consisting of nano-size particles?” Journal of Physics Conference – Serie 304-2011

17. G. Luttgens: “Statische Elektrizitat- begreifen, beherrschen, anwenden”, 5th edition, Expert Verlag, D-71272 Renningen.

18. V. Babrauska “Ignition Handbook: Principles and Applications to Fire Safety Engineering, Fire Investigation, Risk Management and Forensic Science” Fire Science Publishers, 2003

19. R. Perbal “ABS dust explosion in a silo: Unexpected electrostatic ignition hazards” Sabic Euro Petrochemicals B. V. – AL Geleen The Netherlands

20. B. Maurer “Discharges resulting from electrostatic charging in large storage silos” Chem –Ing-Tech Journal; vol 51:2, 1979

21. M. Glor, K. Schwenzfeuer: “Occurrence of cone discharges in production silos”, Journal of Electrostatics 40-41 (1997) 511-516

22. M. Glor: “Overview of occurrence and incendivity of cone discharges with case studies from industrial practice”, Journal of

loss prevention in the process industries, 14 (2001) 123-128.

23. K. Coi, Y. Endo; T. Suzuki “Experimental study on electrostatic charges and discharges inside storage silo during loading of polypropylene” Poweder Technology 2018

24. “Safe handling of powders and bulk solids”, CCPS 2005.

(Nota 1) Le indicazioni del Prof . Eckhoff hanno un riscontro nei risultati di sperimentazioni condotte da Gibson, Lloid e Perry (“Fires hazards in chemical plant from fiction sparks involving the thermite reaction”- Chem E, Symposium Series N. 25 -1968). Causando un urto tra un oggetto di acciaio inox e una superficie di acciaio con ruggine, che recava striature di alluminio, è stata provocata l’accensione di alcune delle 96 polveri utilizzate nelle prove :

– 46 polveri hanno prodotto un bagliore da termite;

– 27 polveri delle 46 hanno dato origine ad un fronte di fiamma che si è propagato oltre il volume innescato. Inoltre sono state utilizzate diversi tipi di metalli per verificare la formazione di una reazione termite in collisione con una superficie di acciaio arrugginito con striature di alluminio. La conclusione è stata che metalli teneri come zinco e alluminio non danno luogo alla reazione al primo urto ma dopo molteplici impatti ed in presenza di una forte impregnazione di alluminio e ruggine.

(Nota 2) Lo standard NFPA 77, ed. 2024, nel punto A.3.3.18.2 indica che la massima energia attribuibile ad una scarica “Bulking brush discharges” (cone discharges) presenta un valore reale compreso tra 10 e 25 mJ, sufficiente per innescare polveri con MIE inferiore a 25 mJ (art.15.5.6.1). Lo stesso concetto relativo al massimo livello delle scariche coniche era già stato espresso, nell’edizione del 2000 (art.4.3.8), in cui a dette scariche veniva attribuita la capacità di innescare polveri con MIE non superiore a 10 mJ (art.8.5.4). La pubblicazione del 2000 rappresenta la prima edizione dello standard NFPA 77 in cui viene affrontato il problema delle scariche coniche, dopo la pubblicazione e divulgazione su riviste internazionali degli studi di M. Glor e K. Schwenzfeuer (1997) (21) sull’espressione analitica dell’energia associabile alle scariche a cono indicata nella formula (6).

Articolo a cura di Sergio Festa e Lucio Oggioni.